V tejto práci sme sa rozhodli riešiť problematiku merania, navrhovania, 3D modelovania a výroby polohovateľnej radlice na sneh podľa funkčnej predlohy, podľa ktorej sme radlicu navrhli a vyrobili za pomoci vlastných riešení.

Pre túto úlohu sme sa rozhodli v rámci pomoci škole a v rámci zdokonalenia sa v oblasti strojárskeho konštruovania a strojárskej výroby. V práci sme sa snažili využiť všetky vedomosti a zručnosti nadobudnuté počas štúdia.

Ako prvé sme riešili problematiku merania jednotlivých komponentov predlohy, ktoré sme následne vymodelovali v 3D modelovacom programe Autodesk Inventor 2013 a poskladali do 3D zostavy, tak sme si overili či bola presnosť našich meraní správna. Následne sme za pomoci 3D modelov a predlohy radlice vyrobili vlastné komponenty, ktoré sme poskladali do hotového výrobku, v ktorom sme nahradili niektoré pôvodné riešenia predlohy vlastnými riešeniami, ktorými sme vylepšili výrobok.

3D dokumentácia bola tvorená aj za účelom ďalšej výroby v budúcnosti.

Cieľom tejto práce bolo vyrobiť funkčnú polohovateľnú radlicu podľa predlohy, ktorá by slúžila ako prídavné zariadenie k malotraktoru. Radlica má slúžiť na odhŕňanie snehu. Ďalším cieľom bolo zdokonalenie sa z oblasti navrhovania, merania, 3D modelovania a strojárskej výroby.

Hlavný cieľ:

Čiastkové ciele:

Obr.1. Pôvodná radlica, ktorá slúžila ako predloha k práci

Pri výrobe radlice je neodmysliteľnou súčasťou meranie jednotlivých komponentov predlohy.

Meranie sme realizovali pomocou základných strojárskych meradiel:

Z nameraných hodnôt sme vytvorili jednoduché náčrty od ruky, na ktorých sme zakótovali dôležité rozmery komponentov.

Pomocou nameraných hodnôt z predlohy sme vytvorili jednotlivé komponenty radlice. Niektoré súčiastky sme nahradili s úmyslom vylepšenia radlice. V konečnej fázy modelovania sme vytvorili z vymodelovaných súčiastok a normalizovaných komponentov 3D zostavu radlice. Na 3D zostave sme si overili správnosť našich meraní, pretože jednotlivé súčiastky a normalizované komponenty do seba správne zapadli.

Obr.2 3D zostava radlice vytvorená v programe Autocad Inventor

Prvým dôležitým krokom pri výrobe radlice bola príprava polotovarov, väčšina súčiastok radlice bola vyrobená z normalizovaného plechu z materiálu STN 11 523.

Ďalšie súčiastky ako sú jednotlivé osky a tiahla boli vyrobené z normalizovaných tyčí z materiálu STN 11 600, nastavovacia páka z rúry STN 11 523.

Normalizované komponenty ako sú skrutky, matice, podložky a závlačky boli použité bežnej akosti , nakoľko sme ich zvolili podľa predlohy.

Počas prípravy polotovarov sme pracovali na rozličných strojoch:

Pri výrobe komponentov sme využívali viaceré zariadenia:

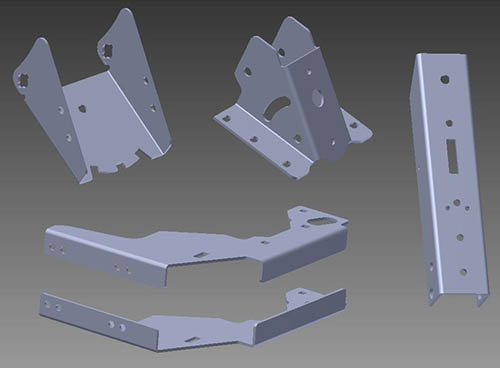

Obr.3 Modely súčiastok ktoré boli vyrobené na laserovej rezačke

Na radlici sme navrhli viacero vlastných riešení:

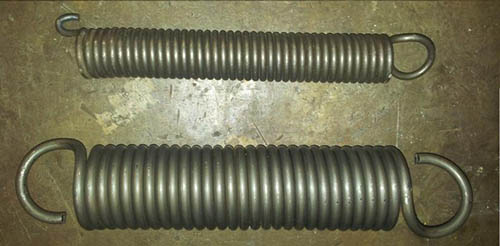

Vzhľadom k rozmerom pôvodnej pružiny sme použili podobnú pružinu, ktorú sme vylepšili, pružina pri skúške pluhu nevyhovovala pre malú silu. Museli sme navrhnúť náhradné riešenie, náhradným riešením bolo pridanie ďalšej pomocnej pružiny. Keďže vonkajší priemer pomocnej pružiny bol menší ako vnútorný priemer hlavnej pružiny, vložili sme pomocnú pružinu do hlavnej pružiny. Rozmery pomocnej pružiny sme prispôsobil rozmerom hlavnej pružiny, na ktorú je pomocná pružina zavesená (Obr.11).

Upravovaný záves pomocnej pružiny bol ohýbaný za tepla, kvôli tomu aby pri ohýbaní materiál nepraskol, poprípade aby nepraskol vplyvom namáhania počas používania radlice.

Po opätovnom odskúšaní radlica pracovala správne.

Obr.4 Pomocná pružina s hlavnou pružinou

Obr.5 Pomocná pružina vložená v hlavnej pružine

Na zamedzenie vplyvu korózie sme použili komaxitovanie (práškovanie), použili sme nástrek čiernej farby, ktorý je určený pre vonkajšie použitie. Komponenty museli byť zbavené hrdze a nečistôt, to sme docielili pieskovým otryskávaním.

Komaxitovanie - nástrek práškovej farby za pomoci elektrického náboja na požadovanú súčiastku, ktorá musí byť dokonale odmastená a zbavená nečistôt, súčiastka sa po nastriekaní práškovou farbou presunie do pece s teplotou cca 200 C na 15 až 45 minút v závislosti od hrúbky striekanej súčiastky.

Obr.6 Súčiastky zbavené hrdze Obr.7 Súčiastky po nastriekaní

Na komponentoch, na ktorých sa museli zachovať presné rozmery (nakoľko vrstva farby by bola nežiaduca) sme použili Alkalické čiernenie (na predlohe bolo použité pozinkovanie). Pri čiernení musí byť čiernená súčiastka zbavená hrdze, najlepšie je však keď je súčiastka v stave po opracovaní.

Alkalické čiernenie - technologický postup pri ktorom sa súčiastka ponára do jednotlivých nádrží s kvapalinami na očistenie, odmastenie, opláchnutie vodou, kondiciovanie, čiernenie a ochranu pred koróziou. Vzniknutá čierna vrstva na povrchu ocele je vytvorená chemickou reakciou medzi chemickou čierniacou látkou a povrchom ocele.

Obr.8 Súčiastky pred čiernením

Obr.9 Súčiastky po načiernení

Obr.10 Polohovateľná radlica pripevnená na ma

Radlica má viacero užívateľských polôh z ktorých je každá aretovaná, pri práci s radlicou musíme postupovať opatrne a s rozvahou, hlavne kvôli bezpečnosti obsluhy, ako aj okoloidúcich ľudí a v poslednom rade aj na samotné zariadenie.

Polohy radlice:

Natočenie radlice na pravú stranu stlačíme odisťovaciu páčku umiestnenú na nastavovacej páke radlice , potlačíme nastavovaciu páku v smere osi nastavovacej páky dopredu, radlica sa otočí na pravú stranu a uvoľníme odisťovaciu páčku, čím sa poloha zaistí

Natočenie radlice na ľavú stranu stlačíme odisťovaciu páčku umiestnenú na nastavovacej páke radlice, potiahneme nastavovaciu páku v smere jej osi k sebe, radlica sa otočí na ľavú stranu a uvoľníme odisťovaciu páčku, čím sa poloha zaistí.

Zodvihnutie radlice: potiahneme nastavovaciu páku v smere jej osi nahor a následne potlačíme páku smerom nadol k zemi.

Spustenie radlice: potiahneme nastavovaciu páku v smere jej osi a následne potlačíme páku smerom dopredu k radlici.

Vyrobili sme funkčnú polohovateľnú radlicu na sneh pre potreby školy podľa predlohy, ktorá je prídavným zariadením k malotraktoru. Využili sme viacero vlastných riešení na radlici, ktoré boli použité za účelom vylepšenia radlice.

V našej práci sme splnili všetky určené ciele:

Našim cieľom bolo vyrobiť funkčnú polohovateľnú radlicu. Zmerali sme predlohu radlice, namerané rozmery sme zapisovali do jednoduchých náčrtov, z ktorých sme vytvorili 3D modely, ďalej sme navrhli vlastné riešenia a následne sme podľa dokumentácie vyrobili radlicu.

Popri riešení práce sme sa zdokonalili v oblasti merania, 3D modelovania, vytvárania dokumentácie, navrhovania a strojárskej výroby.